La production de cigares de La Havane est aujourd’hui encore beaucoup comme elle l’était quand l’art de la fabrication de cigares a été normalisé dans le milieu du 19e siècle et que la production de cigares est devenue industrialisée.

Il y a seulement huit usines de fabrication de cigares faits à la main à Cuba aujourd’hui (contre 120 au début du siècle). Les noms des manufactures ont tous été officiellement changés après la révolution, mais la plupart d’entre elles sont encore couramment désignées par leurs noms prérévolutionnaires et exposent encore leurs vieilles enseignes extérieures.

Les plus connues sont H. Upmann (maintenant appelé Jose Marti), Partagas (Francisco Perez allemand), Romeo Y Julieta (Briones Montoto), La Corona (Fernando Roig), et l’élite El Laguito, qui avait ouvert ses portes au milieu des années 1960 comme école de formation. Chaque usine est spécialisée dans un certain nombre de marques d’une saveur particulière. L’usine Partagas, par exemple, se spécialise dans les cigares corsés et la production de six marques dont Bolivar, Ramon Allones, Gloria Cubana et, bien sûr, Partagas. Les fabriques se spécialisent également souvent dans la fabrication d’une gamme particulière de tailles.

Les procédures dans les différentes manufactures sont essentiellement les mêmes, bien que la taille et l’atmosphère de chaque manufacture diffère. Grand El Laguito, par exemple, est un hôtel particulier à l’italienne (construit en 1910) et l’ancienne maison de Marquez de Pinar del le Rio. Elle est située dans trois bâtiments dans une banlieue résidentielle chic. L’usine de trois étages Partagas a été construite dans le centre de La Havane en 1845.

Laguito a été la première usine à utiliser des femmes, et aujourd’hui encore, la majorité des 94 ouvriers rouleurs sont des femmes. Les 200 ouvriers rouleurs de l’usine Partagas, la plus grande production à l’exportation, tournent 5 millions de cigares par an. Quelle que soit la fabrique où vous allez, leurs murs affichent des slogans révolutionnaires et les portraits de Castro, Che Guevara et d’autres. D’autres slogans indiquent « la qualité est le respect des personnes » ou » Vous devez prendre soin de la qualité ».

Vous retrouverez sur un précédent article toute l’histoire détaillée des fabriques de cigares à la Havane.

Comment s’organise cette fabrication ?

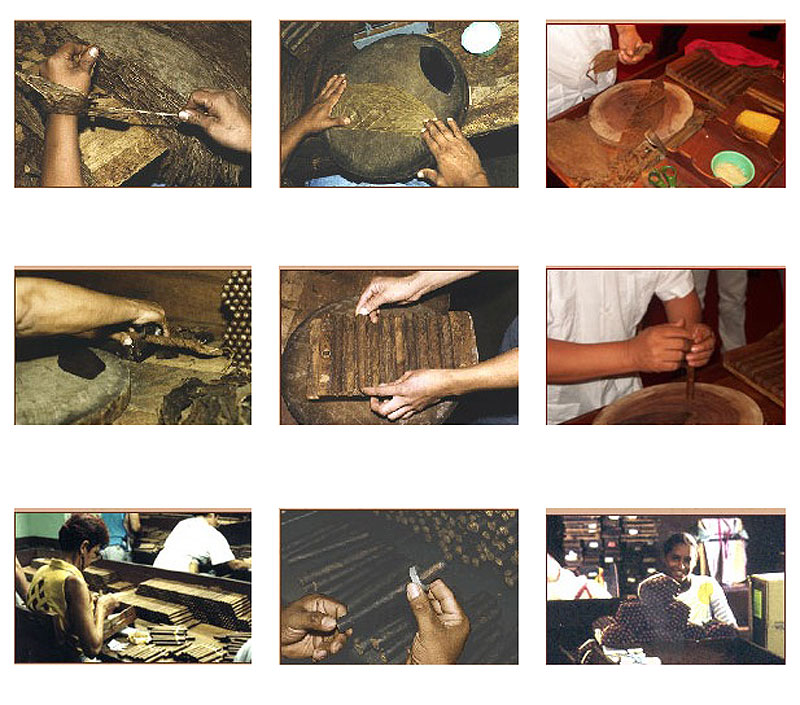

Il a été estimé qu’un havane fait main passe par pas moins de 222 différents stades du semis au produit fini avant d’être prêt pour la commercialisation. Et les soins et le savoir-faire donnés à l’usine ne sont pas seulement indispensables pour l’aspect final du cigare, mais affecte aussi la façon dont il brûle et son goût. Sans surprise, l’apprentissage du travail du rouleur de cigares est un processus long d’au moins neuf mois. Même alors, beaucoup n’y parviennent pas et ceux qui réussissent sont confinés à la fabrication des cigares de petite taille avant de pouvoir passer à la fabrication de cigares de plus grande taille.

Les rouleurs de cigares travaillent dans de grandes salles où selon une ancienne coutume datant de 1864, la lecture à haute voix de livres et des journaux continue toujours à ce jour. La radio est également en marche, de temps en temps, pour donner les nouvelles et les annonces importantes. Le travailleur qui procède à la lecture est choisi par ses pairs pour sa voix expressive et sa bonne diction, il est indemnisé par un petit paiement de chacun des rouleurs, qui sont tous payés à la pièce, selon le nombre de cigares qu’ils produisent. Chaque rouleur est chargé de l’élaboration du cigare depuis l’étape de tassement jusqu’à ce qu’il soit finalement coupé à la bonne taille. La combinaison pré-mélangée de feuilles de remplissage et de sous cape est préparée à l’avance par chaque rouleur et est pressée dans des moules en bois de la taille appropriée. L’utilisation de moules a commencé aux alentours de 1958, avant la révolution cubaine. En conséquence, les rouleurs de cigares sont assis sur un banc, un peu comme les anciens bancs d’’école, et chaque rouleur commence avec un quota de remplissage adaptée à la taille et la marque de cigare qui est fait ce jour-là.

Tout est dans la concentration car les erreurs sont coûteuses. Mais l’ambiance est joyeuse, les torcedores tirant beaucoup de fierté de leur travail. Si un visiteur entre dans la salle, les rouleurs de cigares le saluent en tapant leurs chavetas à l’unisson sur leurs tables.

Il y a 42 tailles de cigares faits à la main aujourd’hui et un bon fabricant de cigares peut généralement rouler environ 120 cigares de taille moyenne (des rouleurs exceptionnellement qualifiés peuvent en faire 150) par jour, soit une moyenne de quatre à cinq minutes pour un cigare. Mais la moyenne pour un cigare de la taille Montecristo A est de seulement 56 cigares par jour. Certains rouleurs prestigieux, comme Jésus Ortiz de l’usine H. Upmann, peuvent faire beaucoup mieux : produire 200 Montecristo par jour, un résultat stupéfiant.

Les torcedores travaillent une journée de huit heures, généralement six jours par semaine, pour environ 350-400 pesos (350-400 $ au taux de change officiel) par mois. Ils sont autorisés à emporter à la maison cinq cigares par jour et peuvent fumer autant qu’ils le souhaitent pendant qu’ils travaillent.

Il y a sept catégories de travailleurs dans une fabrique de La Havane, les rouleurs les moins expérimentés (de grade 4) qui font seulement les cigares jusqu’à et y compris la taille du petit corona; ceux de 5ème grade et au-dessus, ceux des grades 6 et 7 (ce dernier est constitué d’une poignée de rouleurs les plus prestigieux) qui sont les spécialistes de la confection des cigares des tailles les plus difficile comme les pyramides. La compétence du rouleur se reflète dans le coût final du cigare. Les plus petites tailles sont, en d’autres termes, moins chères que les cigares les plus grands.

En utilisant des rubans de couleur, chaque rouleur lie ses cigares (tous de la même taille et de la même marque) en fagots de 50. La plupart de ces fagots (appelés ruedas de médias « demi-roues) vont dans une chambre de fumigation sous vide où les cigares sont traitées contre des parasites potentiels. Une partie de la production de chaque rouleur est également prise pour vérifier la qualité.

Un contrôle pour une qualité irréprochable

L’homme en charge du contrôle de la qualité à El Laguito, Fernando Valdez, teste un cinquième de la production quotidienne de chaque rouleur (mais seulement 10 pour cent de cigares sont vérifiés à l’usine Partagas) selon pas moins de huit critères différents tels que la longueur, le poids, la fermeté, la douceur des capes et si les extrémités sont bien coupées ou pas. Plus tard, les cigares de différents lots sont en fait dégustés à l’aveugle par une équipe de six catadores (dégustateurs) ou fumeurs professionnels, et sont rigoureusement examinés tous les six mois afin évaluer leurs qualités telles que l’arôme du cigare, la façon dont il brûle et la facilité de tirage. L’importance de chaque catégorie varie en fonction du type de cigare. Lors du test d’un robusto, par exemple, la saveur est primordiale, mais pour un panatela de taille plus petite, le tirage est le plus important. Il existe une norme pour chaque type de cigare. Les catadores font leur dégustation le matin seulement, ils fument environ un pouce de chaque cigare et rafraîchissent leurs palais avec du thé sans sucre. A la fin de n’importe quelle semaine donnée, le travail de chaque rouleur aura été goûté.

Une fois terminés, les cigares sont préparés pour des expéditions dans le monde entier

Après avoir été retiré de la chambre de fumigation sous vide, les cigares sont conservés dans des pièces fraiches spéciales (escaparates) pendant trois semaines, afin d’enlever tout excès d’humidité et de fermentation acquis dans l’usine. Une escaprate peut contenir jusqu’à 18 000 cigares, tous placés sous étroite surveillance.

Quand ils sont prêts, les lots de 1 000 cigares d’une marque et d’une taille particulière sont envoyés dans des caisses en bois pour être classés selon leur apparence. Les cigares sont classés selon 65 nuances différentes, et chaque sélectionneur doit être familier avec chacune d’elles. D’abord le sélectionneur tient compte de la couleur de base du cigare (teintes aux noms de : sangre de toro, encendido, colorado encendido, colorado, colorado pajizo, et clarisimo), puis l’intensité au sein de cette catégorie de couleur particulière. Les cigares sont mis dans des boîtes de transport en faisant en sorte que tous les cigares dans une même boîte soient de la même couleur. Le plus cigare les plus sombre est placé sur la gauche de la boîte, et les cigares disposés selon leur intensité de teinte de sorte que la plus légère soit à droite.

Une fois que les cigares sont triés selon leurs couleurs, ils vont au service d’emballage où les bagues sont mises. Les cigares sont ensuite mis dans les boîtes de cèdre dans lesquelles ils seront vendus. Les emballeurs vérifient également qu’aucun cigare ayant un défaut n’ait échappé au département de contrôle de qualité. Une fois, le dernier compartiment rempli, les cigares sont à nouveau contrôlés, puis une mince feuille de bois de cèdre est posée au-dessus d’eux.

La boîte est ensuite scellée avec l’étiquette indispensable garantissant que c’est une boîte de havanes ou véritable Habanos. Le mot « Habanos » en rouge sur un « chevron » a été ajouté sur les boîtes depuis 1994.

La pratique de la fabrication des cigares faits à la main est essentiellement la même partout où ils sont faits, mais dans la République dominicaine, par exemple, l’entente entre les autres ouvriers et les rouleurs est parfois différente (les emplois généralement séparés). Les grandes usines américaines modernes de la République dominicaine ont des méthodes de contrôle de qualité à la pointe de la technologie, l’utilisation de machines notamment pour vérifier le tirage et donc savoir si un cigare aura un bon tirage. Malgré cela, d’autres fabricants préfèrent encore faire tout à la main, en particulier la vérification.